20 лет на переработке

Пресс-отжим гранулятор предназначен для сушки мокрого сырья (пленки, мешки, биг беги) и превращения его в гранулы, которые можно податься в эктструдер непосредственно. Пресс-отжим гранулятор является автомотизорованной установкой с отжимным шнеком и электрическим нагреванием, обеспечивая хороший эффект обезвоживания и пластификации, энергосбережением и продуктивностью. Устройство может быть настроено в соответствии с требованиями клиентов.

Описание:

Отходы пластиковых изделий и пленок представляют собой материалы, которые нелегко разлагаются и выбрасываются в окружающую среду, что может вызвать загрязнение. Переработка отходов является важной частью защиты окружающей среды. Сушилка-гранулятор, как машина, объединяющая обезвоживание и грануляцию, играет очень важную роль в процессе переработки пластмассовых изделий. В традиционных центробежных дегидраторах влажность конечного продукта составляет всего 15-20%. Если используется многоступенчатая система подача воздухом и сушка горячим воздухом, поскольку время сушки слишком короткое, влажность все равно будет не менее 10% и будет потребляться много электроэнергии. В результате эксплуатационные затраты на переработанные материалы у заказчика слишком высоки, а готовому продукту становится трудно быть конкурентоспособным на рынке. На этом фоне была разработана машина для отжима и гранулирования. Данная машина может легко контролировать влажность очищенного материала ниже 3%. В то же время она также может переработать пластиковую пленку, тонны пакетов, подгузников и т. д., которые традиционно трудно обезвоживать. Нитчатый пластик полупластифицирован в гранулы, что повышает его насыпную плотность, облегчает гранулирование на последующем оборудовании, а также может заменить традиционный агломератор. Таким образом, четырех зайцев убиты одним выстрелом: экономия электроэнергии, экономия труда, улучшение качества материала и увеличение производительности.

Применимые материалы:

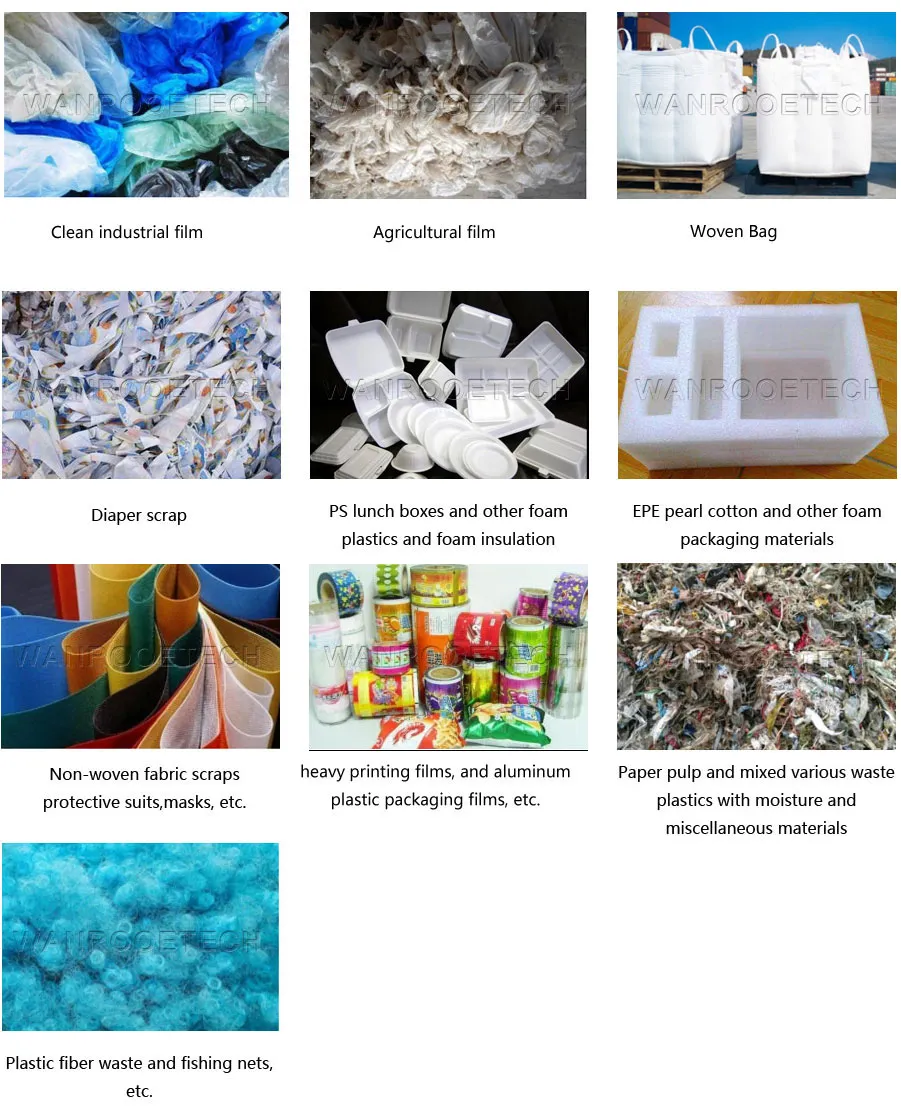

Чистая промышленная пленка

Сельскохозяйственная пленка

Биг бэг

Упаковочные материалы из пенопласта

Отходы пластикового волокна, рыболовные сети

Бумажная масса и смешанные различные отходы пластмассы с влагой.

Принцип работы:

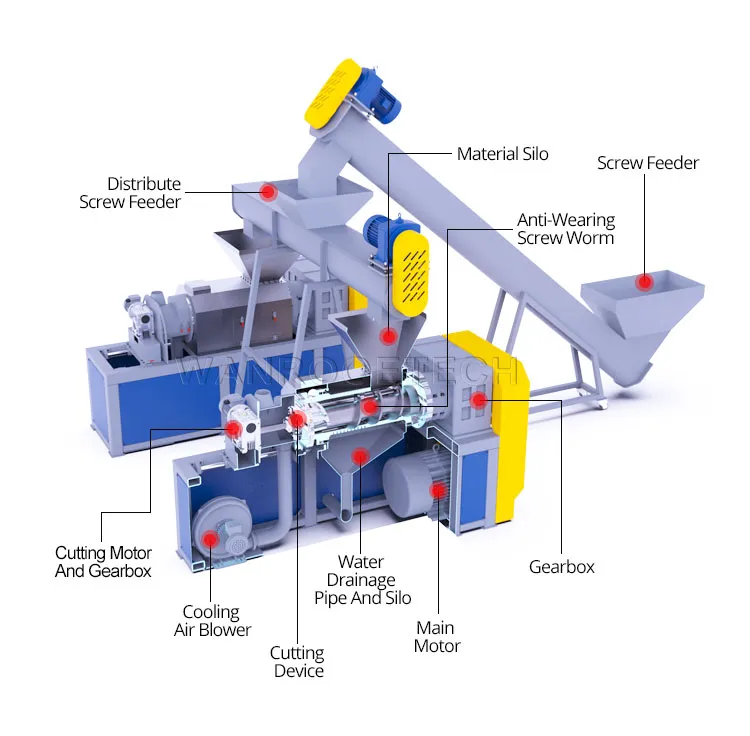

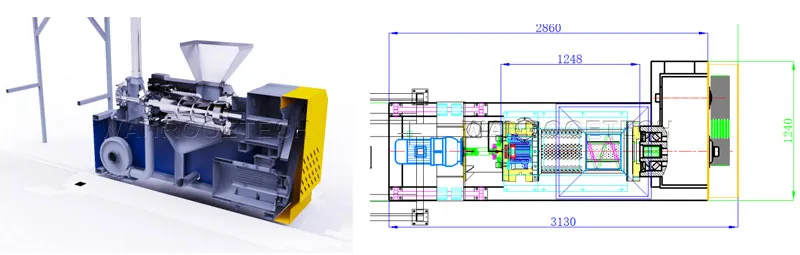

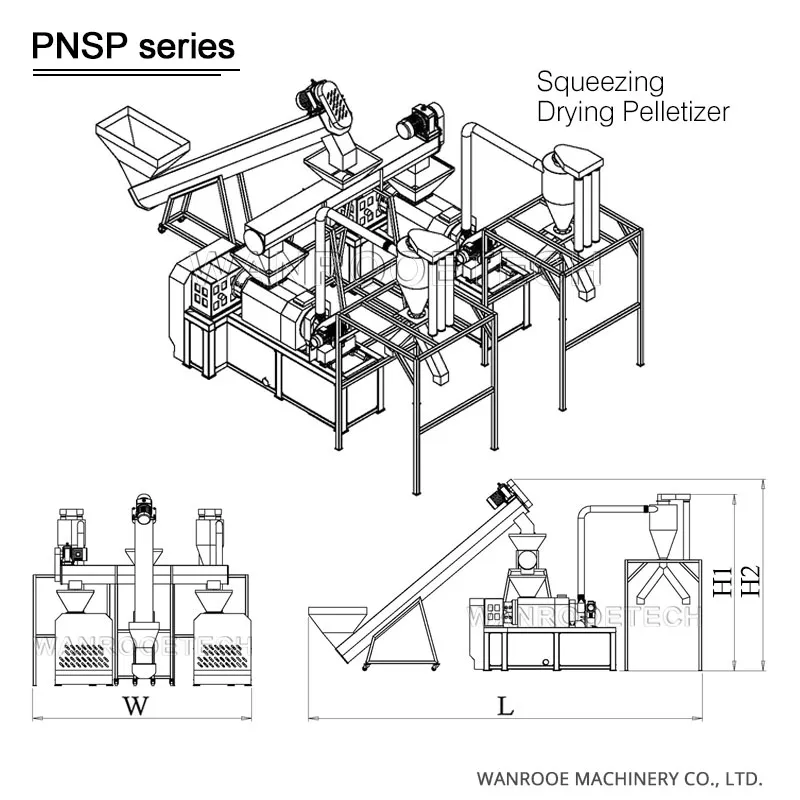

Состав оборудования: подающий шнек, подающий бункер, редуктор, цилиндр экструзионного шнека, фильерная головка, система гранулирования лицевой поверхности с воздушным охлаждением, охлаждающий вентилятор, бункер для хранения, дренажная система, шкаф управления. Система управления оборудованием изготовлена на машине европейского стандарта CE.

Имеется система защиты от блокировки. Когда главный двигатель перегружен по току, система управления подает звуковой и визуальный сигнал тревоги и в то же время автоматически останавливает подачу шнекового питателя, чтобы защитить главный двигатель. Система гранулирования оснащена концевым выключателем безопасности. При открытии полости гранулирования, замене резака и выполнении технического обслуживания система управления блокируется. Запуск всех рабочих кнопок запрещен для обеспечения безопасности обслуживающего персонала.

Рабочий процесс: материал поступает в экструзионный шнек, а экструзионный шнек сжимает материал к выходному отверстию. В этом процессе пластифицированный материал выдавливается, вода вытекает из протекающего резервуара, а нож для гранулирования разрезает экструдированный полупластифицированный сухой пластик на гранулы. Вентилятор транспортирует гранулированный материал в бункер, одновременно охлаждая нарезанные частицы пластика.

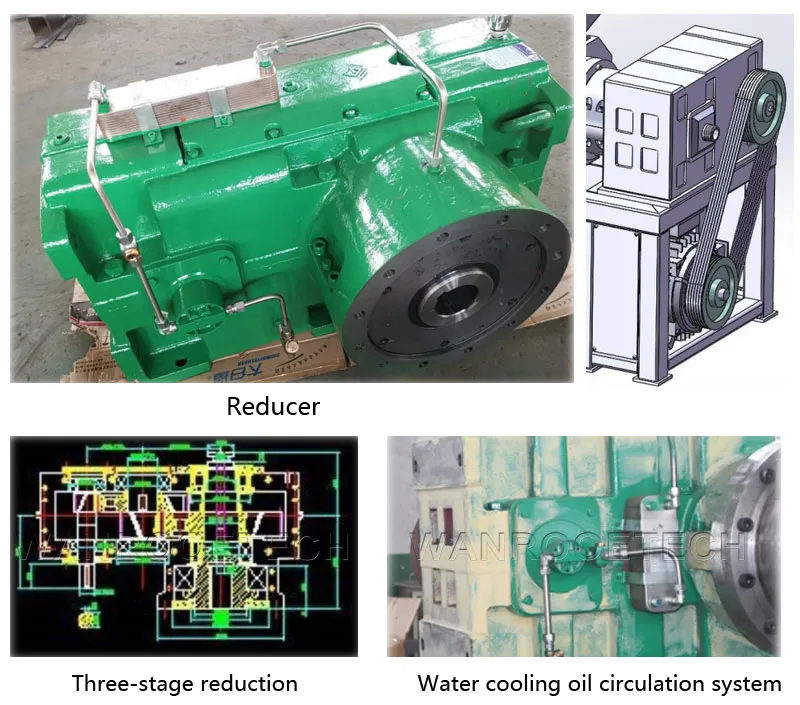

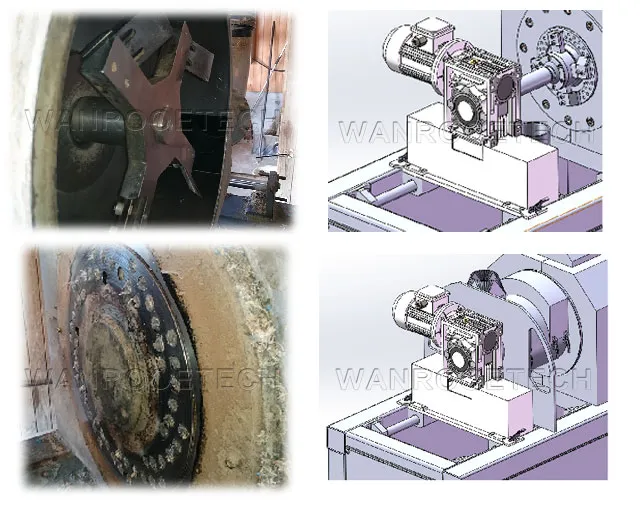

Редуктор машины:

Двигатель и закаленный зубчатый редуктор соединены ремнем.

Поскольку процесс сжатия требует очень большого крутящего момента, который не могут поддерживать обычные редукторы, а зубья шестерен легко ломаются, мы выбираем редуктор с твердыми зубьями.

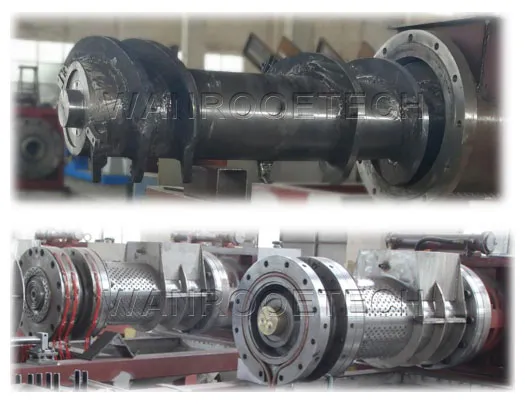

Шнек и цилиндр:

Конструкция и принцип работы главного вала аналогичны шнековому питателю: материал проталкивается в спиральном направлении через спиральные ребра на валу.

Основное отличие состоит в том, что диаметры переднего и заднего вала имеют определенную разницу — передний вал тоньше, а задний — толще. Это приводит к тому, что переднее пространство больше заднего пространства в закрытом пространстве, где установлен шнековый цилиндр. В процессе продвижения переднее пространство постепенно уменьшается, тем самым создавая большую сжимающую силу, тем самым выдавливая влагу из материала.

Главный вал и редуктор в основном соединены шлицами европейского стандарта для обеспечения надежности.

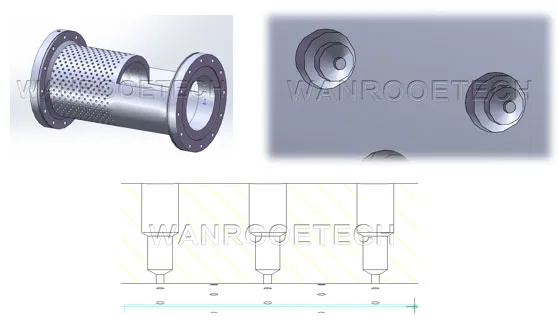

Сечение отверстия втулки шпинделя показано на рисунке.

Внутри маленькие дырочки, а снаружи постепенно большие дырочки. Если маленькие отверстия внутри станут слишком большими, материал легко вытечет через маленькие отверстия или даже заблокирует маленькие отверстия. Внешняя часть постепенно становится больше, а внутреннее и внешнее отверстия образуют большую разницу давлений, и эта разница давлений облегчает вытекание жидкости.

Чтобы материал не двигался вперед при вращении шнека и избежать контакта большой площади между винтом и цилиндром и увеличить трение, цилиндр имеет шлицы, что продлевает срок службы шнека и цилиндра и снижает эксплуатационные расходы клиента.

Сжимной винт:

Соединение шпинделя экструзионного шнека в основном представляет собой шлицевое соединение европейского стандарта, обеспечивающее его надежность и выдерживающее больший крутящий момент по сравнению с обычными одиночными ключами.

Материал шнека — 38CrMoAl, соотношение L/D — 6:1, шнек разделен на три части, первая часть: секция подачи, шаг относительно широкий, канавка винта относительно глубокая, подача удобна. и есть, и одновременно экструдировать Материал; Вторая часть: секция хранения, обезвоживания и экструзии, где материал накапливается и отжимается, влага материала отжимается и сливается по сливному отверстию шнекового цилиндра; третья часть: секция экструзионной пластификации. Материалы дополнительно сжимаются и трутся друг о друга, выделяя много тепла, и в то же время полупластифицированный материал будет дополнительно испарять влагу из газифицированного материала. Когда материал выдавливается из матрицы, водяной пар испаряется из полупластифицированного высокотемпературного материала. Выгрузка материала производится таким образом, чтобы содержание водяных паров в материале не превышало 3%; четвертая часть: секция позиционирования, экструзионный шнек испытывает огромную радиальную силу во время процесса экструзии и выталкивания материала, обратную тягу и крутящий момент, винт. Оба конца должны поддерживать друг друга, в противном случае существует риск поломки вала. Здесь установлены графеновые износостойкие медные подшипники, обеспечивающие устойчивость винта.

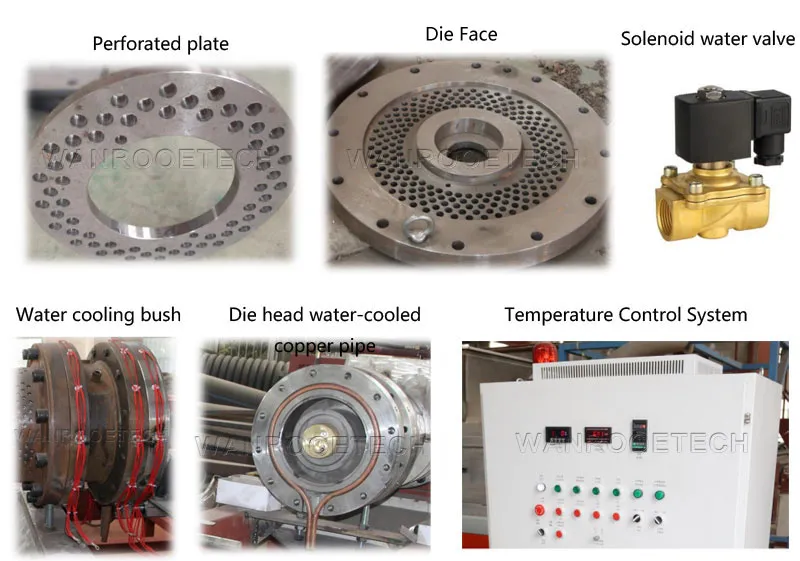

Фильерная головка:

Головка состоит из лицевой поверхности, перфорированной пластины, системы охлаждения с циркуляцией воды и системы износостойких графеновых подшипников. Перфорированная пластина установлена в передней части штампа.

Функция перфорированной пластины состоит в том, чтобы предотвратить быстрое выдавливание материала из шаблона винтом, предотвратить выделение материала теплоты из-за недостаточного трения для полупластификации материала, а также предотвратить слишком большое усилие сжатия. маленький, чтобы удалить лишнюю воду в материале. Скорость разгрузки материала можно контролировать диаметром выпускного отверстия перфорированной пластины, чтобы адаптироваться к различным материалам. Диаметр пленки общего типа: 12 мм, тонные мешки и другие относительно твердые материалы с плохой текучестью, диаметр отверстия: 14 мм. Перфорированная пластина также играет важную роль в качестве износостойкого вкладыша, предотвращающего трение материала о шаблон и необходимость замены шаблонов, тем самым снижая стоимость изнашиваемых деталей для клиента, снижая затраты на эксплуатацию и техническое обслуживание клиента.

Система охлаждения с циркуляцией воды не позволяет материалу выделять слишком много тепла из-за чрезмерного трения, полностью расплавляя материал и отводя избыточное тепло с водой. Система оснащена термопарой для определения температуры материала. Когда температура превышает заданное значение, система контроля температуры подает сигнал на электромагнитный клапан, автоматически открывает водяной клапан, охлаждает секцию пластификации матрицы и шнековый цилиндр, снижает температуру и предотвращает гранулирование пластиковых частиц.

Материалом трафарета является окрашенная сталь, черненая и термообработанная для повышения износостойкости. Когда материалом является полиэтилен, полипропилен, полиэтилен высокой плотности, бопп, полипропилен и другие пленочные материалы, размер выпускного отверстия контролируется в пределах 10-12 мм в диаметре. Когда материал представляет собой полипропиленовый мешок, подгузник и другие материалы, этот материал очень прочный, имеет плохую текучесть и выделяет много тепла из-за трения, что позволяет избежать чрезмерной температуры и чрезмерного плавления материала, ускоряя скорость разгрузки и контролируя размер выпускного отверстия. Диаметр составляет 12-16 мм, количество выпускных отверстий должно быть уменьшено примерно на 30%.

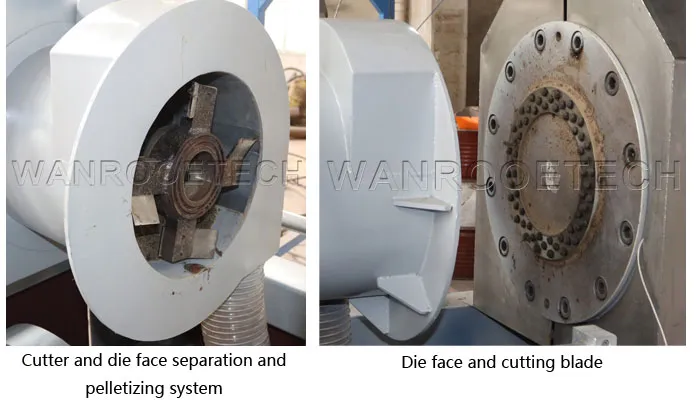

Нож:

В процессе экструдирования материала в длинную полосу нож для гранулирования непрерывно вращается, разрезая полосу и образуя готовый гранулированный продукт. Источником питания гранулятора является двигатель переменного тока, соединенный с червячным редуктором. Основание двигателя можно перемещать вперед и назад, чтобы облегчить смену инструмента, техническое обслуживание и другие операции.

Верхнюю часть крышки ножа гранулирования можно открыть для установки и регулировки ножа после фиксации основания.

Скорость резания принимает регулирование скорости преобразования частоты ABB или Delta; мы используем новейшую схему дизайна, импортированную из Японии, шаблон и система резки разработаны отдельно, что удобно в обслуживании и более стабильно.

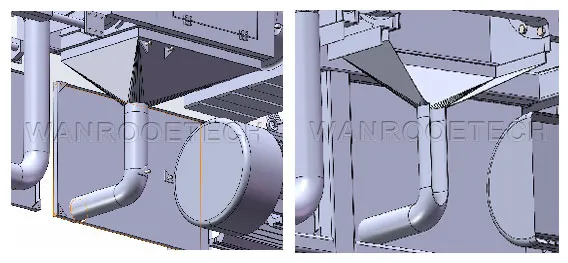

Нижняя канавка для утечки

Вода, образующаяся в процессе сжатия, сливается из протекающего резервуара. Из-за особенностей качества воды протекающий резервуар в основном изготавливается из нержавеющей стали для предотвращения ржавчины и коррозии.

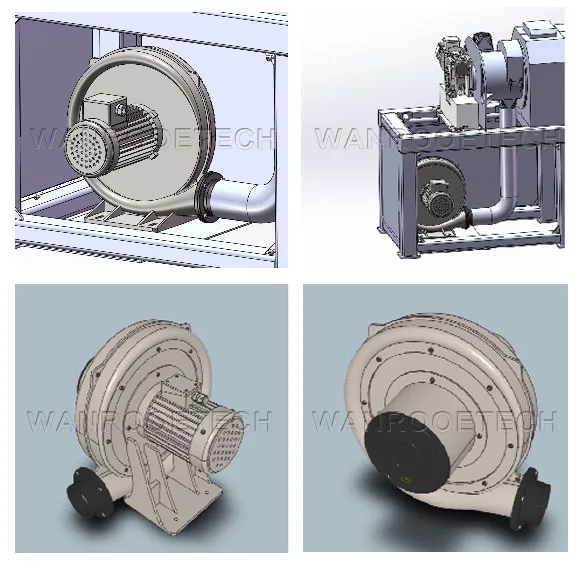

Система подачи воздуха:

В системе подачи воздуха используется центробежный вентилятор высокого давления. Лопасти центробежного вентилятора воздействуют на газ во время процесса вращения, увеличивая давление и скорость газа. Газ выбрасывается из выпускного отверстия по каналу лопатки под действием центробежной силы. Воздушный поток движется вверх и одновременно подает материал в воздуховыпускное отверстие. Затем материал вместе с потоком воздуха попадет в бункер для хранения. В то же время воздух забирает тепло материала для достижения цели охлаждения.

Контейнер для хранения на фотографии оснащен простым тканевым мешком для удаления пыли, который имеет высокую степень интеграции. Два выпускных отверстия можно переключать через отверстия, чтобы облегчить непрерывный сбор материалов. Если обработанный материал полностью расплавлен, могут возникнуть случаи, когда температуру невозможно эффективно снизить, что приведет к агломерации готового материала и его придется перерабатывать и разрушать. В это время вы можете добавить еще один уровень системы подачи воздуха для охлаждения, позволить воздуху отводить больше тепла и выполнить многократное охлаждение, чтобы оправдать ожидания. Эффект заключается в предотвращении слипания пластиковых частиц.

| Модель | PNSP-250 | PNSP-300 | PNSP-350 | PNSP-500 |

| Мощность основного двигателя (кВт) | 75 | 90/110 | 110/132 | 132/160 |

| Мощность для резки (кВт) | 4 | 5.5 | 7.5 | 7.5 |

| Производительность (кг/час) | 200-300 | 300-500 | 400-800 | 500-1000 |

| Мощность для воздуходувки (кВт) | 5.5 | 7.5 | 7.5 | 7.5 |

| Влажность конечного продукта | 1%-3% | 1%-3% | 1%-3% | 1%-3% |

| Размер (Д*Ш*В) (мм) | 4260*8240*4033 | 4660*8520*4160 | 5060*8800*4287 | 5460*9080*4414 |