20 лет на переработке

Машина для гранулирования тканых мешков из полипропилена представляет собой двухкаскадный гранулятор, который подходит для переработки многих видов пластиковых отходов и изготовления гранул, таких как полиэтилен, полиэтилен высокой плотности, полиэтилен низкой плотности, полипропилен, БОПП, мешок, волокно, отходы веревки и т. д. Отходы может быть спрессованы в агломераторе, а затем гранулированы.

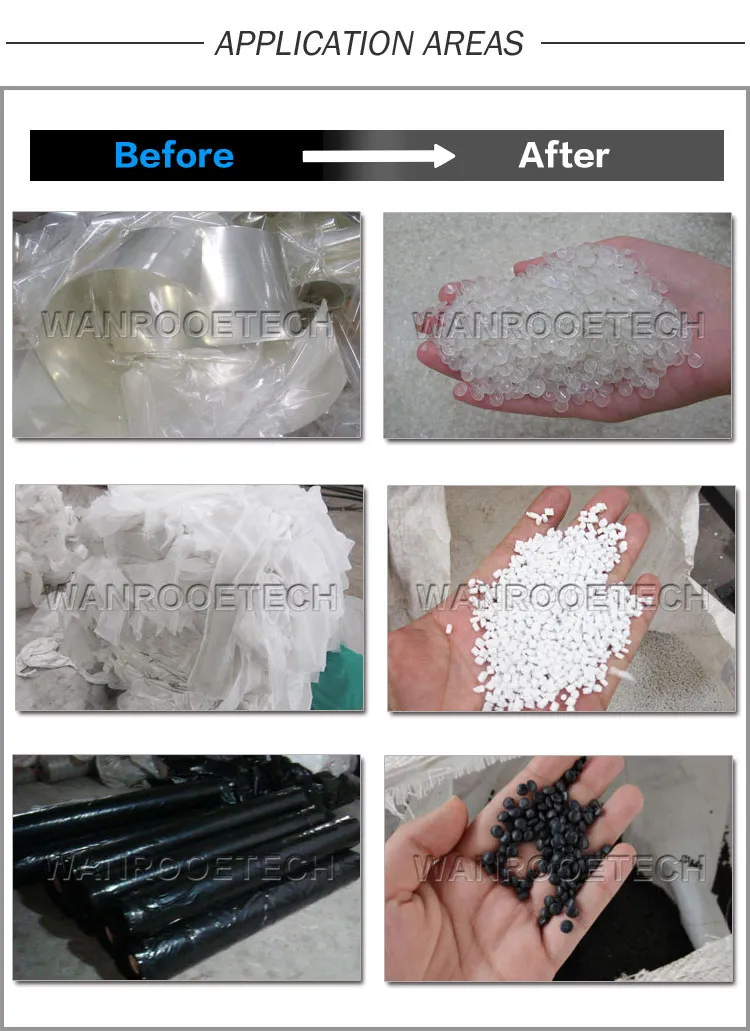

Применение:

Машина для гранулирования тканых мешков из полипропилена представляет собой двухкаскадный гранулятор, который подходит для переработки многих видов пластиковых отходов и изготовления гранул, таких как полиэтилен, полиэтилен высокой плотности, полиэтилен низкой плотности, полипропилен, БОПП, мешок, волокно, отходы веревки и т. д. Отходы может быть спрессованы в агломераторе, а затем гранулированы.

1. Применимые пластиковые материалы: ПЭ, ПЭВП, ПЭНП, ПП, БОПП, ПЭТ, ПА/нейлон и т. д.

2. Формы материалов: пленка, мешок, волокно, обрезки веревки.

3. Виды материала: рулоны, сыпучие, в связках.

4. Обрезки, промышленных бракованных материалов, промытых материалов и печатных материалов.

Примечание: в зависимости от свойств материала требуется различное дополнительное оборудование. Однокаскалеый гранулятор в основном подходит для таких материалов, как тканые мешки, полиэтиленовые пакеты, промышленные мембраны и другие материалы, которые содержат меньше примесей. Если у них высокое содержание влаги и примесей, рекомендуется выбрать двухкаскадный гранулятор.

Описание:

Двухкаскадный гранулятор предназначен для переработки грязных и влажных полимерных отходов. В двухкаскадном грануляторе два экструдера (каскада) установлены последовательно. Первый экструдер состоит из цилиндра и шнека, где удаляются влага, газы и лишние примеси из исходного сырья. На втором этапе экструзии используется шнек немного маленького L/D для дополнительной очистки и дегазации, что обеспечивает стабильную производительность.

Технологический процесс:

Конвейер → Металлодетектор → Агломератор/компактор → 1 # Шнековый экструдер для дегазации → 1 # Гидравлический сменный фильтр → 2 # Шнековый экструдер → 2 # Гидравлический сменный фильтр → Головка пресс-формы → Резка водяного кольца → Обезвоживающая машина→ Воздуходувка → Бункер для хранения → Упаковка готовой продукции.

Описание каждого компонента:

1. Конвейер: транспортировать пленку или хлопья из полипропиленового полиэтилена в агломератор.

2. Агломератор/компактор: дробить и сжимать пленку, а также принудительно подает сжатую пленку в экструдер, чтобы обеспечить высокую и стабильную производственную мощность.

3.1# Система экструзии: пластифицировать материал и удалять газ.

4. 1 # Высокоскоростная система обмена сеткой: фильтровать матераил.

5. 2# Система экструзии: для дополнительной пластификации и дегазации.

6. 2# Высокоскоростная система обмена сеткой и головка: второй раз фильтрации.

7. Машина для гранулирования с водяным кольцом: резка гранул в воде.

8. Ванна: для охлаждения гранул.

9. Обезвоживающая машина: сушить гранулы.

10. Вибрационное сито: удалите плохие гранулы и сохраните хорошие гранулы.

11. Воздуходувка: транспортировать качественные пеллеты в бункер.

12. Бункер для хранения: хранить пеллеты.

Преимущества:

1. Свободный выбор шнекового компонента в зависимости от типа сырья.

2. Использование подходящей головки, например, водокольцевая резка, резка под водой и резка с горячей торцевой поверхностью.

3. Высокоэффективный силовой питатель обеспечивает стабильную подачу материала с высокой производительностью и низкое энергопотребление.

4. Главный винт имеет вакуумную откачку.

5. Водокольцевой гранулятор с осушителем.

6. Однокаскадный экструдер со специально разработанным шнеком, цилиндром и системой вентиляции обеспечивает хорошее качество конечной продукции.

7. Стиль гранулирования: стандартная резка с помощью экструзионной формы. Равномерная резка обеспечивает хорошую форму.

| Модель | Диаметр винта(мм) | L/D | Производительность (кг/час) |

| PNHS-85/85 | 85 | 25-36 | 120-180 |

| PNHS-100/100 | 100 | 25-36 | 200-250 |

| PNHS-130/130 | 130 | 25-33 | 400-500 |

| PNHS-160/160 | 160 | 25-33 | 450-700 |

| PNHS-180/180 | 180 | 25-33 | 500-1000 |