20 лет на переработке

1. Обеспечивает свободную сборку винтового компонента в зависимости от типа сырья. 2. Использование подходящей головки для резки, например, для водокольцевой резак, резак под водой и резак с горячей торцевой поверхностью. 3. Высокоэффективный силовой питатель обеспечивает стабильную подачу материала с высокой производительностью и низкое энергопотребление. 4. Главный винт имеет вакуумную откачку. 5. Водокольцевой гранулятор с сушилкой. 6. Одношнековый экструдер со специально разработанным шнеком, цилиндром и системой вентиляции обеспечивает хорошее качество конечной продукции. 7. Стиль гранулирования: стандартная резка с помощью экструзионной формы. Равномерная резка обеспечивает хорошую форму.

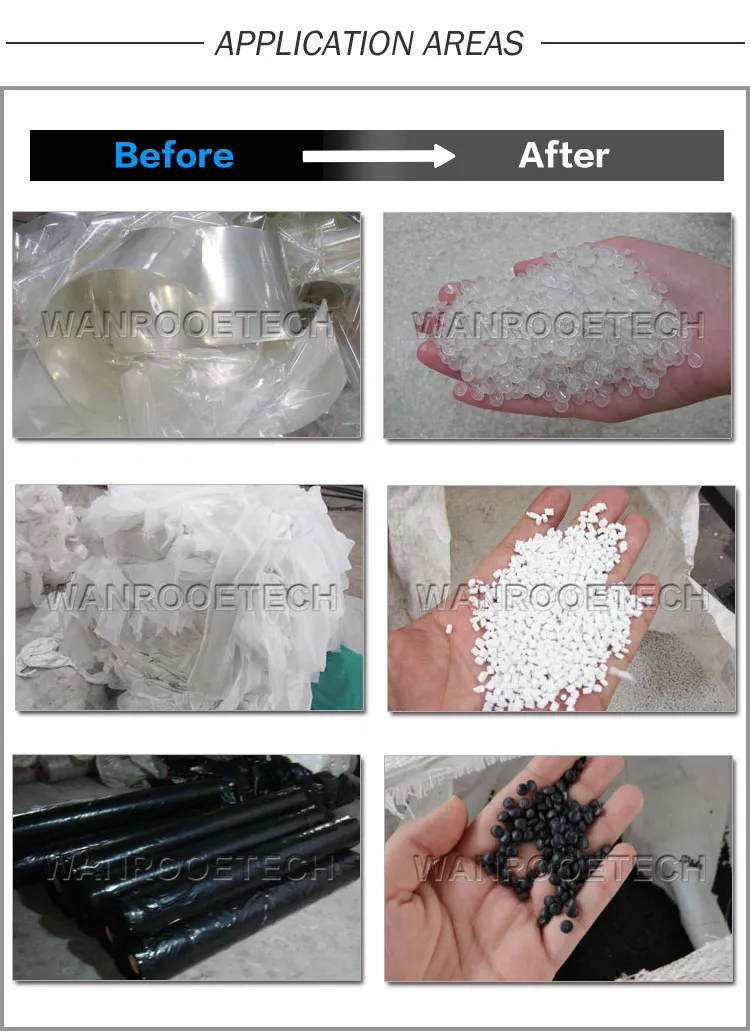

Применение:

Данная машина для переработки пластиковых отходов представляет собой одноступенчатый гранулятор, который подходит для переработки многих видов пластиковых отходов и изготовления гранул, таких как ПП, HDPE, LDPE, LLDPE. Пленка и чистая тканая/ нетканые мешочные материалы и др. Пленка может быть спрессована в агломераторе и затем гранулирована. Однокаскадный гранулятор в основном подходит для таких материалов, как промышленные мембраны с пленочной печатью и другие материалы и содержание примесей. Если в нем высокое содержание влаги и примесей, рекомендуется выбрать двухкаскадный гранулятор.

Описание:

Данная линия грануляции в основном используется для производства пластиковых гранул. Сокращение отходов во время производства в соответствии с требованиями энергосбережения и защиты окружающей среды. В модульной конструкции используется профессиональное программное управление, обеспечивающее высокую безопасность производства, автоматическую регулировку скорости и производство однородных высококачественных частиц.

Технологический процесс:

Конвейерная подача → Металлодетектор → Агломератор/компактор → Одношнековый экструдер для дегазации → Гидравлический сетки-фильтр → Головка формы → Водокольцевой резак → Обезвоживающая машина → Воздушная сушилка/ Система продувки → Контейнер для хранения → Упаковка готовой продукции .

Компоненты:

Подробное описание каждого элемента:

1. Конвейер: транспортирование пленок или хлопьев в компактор.

2. Агломератор/компактор: дробление и сжатие пленок, а также принудительно подача сжатой пленки в экструдер, чтобы обеспечить высокую и стабильную производственную мощность.

3. Экструдирующая система: пластифицирование материала и дегазация.

4. Смена сетки-фильтра: фильтрация примесей материала, чтобы сделать производство более стабильным.

5. Водокольцевой резак: резка гранул в воде.

6. Ванна для охлаждения: охлаждения гранул.

7. Обезвоживающая машина: сушки гранул.

8. Вибрационное сито: удаление плохих гранул и сохранение хороших гранул.

9. Воздуходувка: подача качественных гранул в бункер.

10: Бункер для хранения: хранение гранул.

Особенности:

1. Обеспечивает свободную сборку винтового компонента в зависимости от типа сырья.

2. Использование подходящей головки для резки, например, для водокольцевой резак, резак под водой и резак с горячей торцевой поверхностью.

3. Высокоэффективный силовой питатель обеспечивает стабильную подачу материала с высокой производительностью и низкое энергопотребление.

4. Главный винт имеет вакуумную откачку.

5. Водокольцевой гранулятор с сушилкой.

6. Одношнековый экструдер со специально разработанным шнеком, цилиндром и системой вентиляции обеспечивает хорошее качество конечной продукции.

7. Стиль гранулирования: стандартная резка с помощью экструзионной формы. Равномерная резка обеспечивает хорошую форму.

| Модель | Диаметр шнека (мм) | L/D | Производительность (кг/час) |

| PNHS-85 | 85 | 25-36 | 120-180 |

| PNHS-100 | 100 | 25-36 | 200-250 |

| PNHS-120 | 120 | 25-33 | 400-500 |

| PNHS-160 | 160 | 25-33 | 450-700 |

| PNHS-180 | 180 | 25-33 | 500-1000 |